|

||

|

|

| |

Размещая заявку на поставку тепловой трубы ППУ в нашей компании каждому Заказчику гарантируется индивидуальный подход, оперативность, точность и четкость исполнения контрактных обязательств. Поскольку этапы строительства трубопроводов жестко взаимосвязаны с текущей комплектацией, наш клиент должен получить свой заказ с гарантией по качеству, очередности, количеству и точно в срок.

Наименования номенклатуры изделий, маркировка и иные условные обозначения у разных проектных организаций и производителей могут отличаться, что может потребовать дополнительных уточнений и согласований содержания спецификации заказа между потребителем и офисом продаж. Предлагаем краткие требования к условным обозначениям номенклатуры изделий, используемым на нашем предприятии.

Мы исповедуем индивидуальный подход в работе с каждым клиентом, стараясь максимально удовлетворить требования по его заявке на поставку продукции нашего предприятия.

Наша продукция:

Производим энергоэффективные стальные трубы в ППУ изоляции по технологии вспенивая полиуретана в сборной трехуровневой конструкции «сталь + жесткий пенополиуретан + полиэтилен/оцинкованная сталь» по ГОСТ 30732-2020. На поточных заводских линиях осуществляем нанесение теплоизоляции на прямые участки трубопроводов, фасонные изделия, шаровые краны и компенсаторы. Осуществляем комплексное снабжение расходными материалами для монтажа стыковых соединений и приборами электронной системы контроля протечек ОДК.

Наши потребители:

Заказчиками нашей продукции являются строительные, монтажные и сервисные компании коммунальной энергетики, ЖКХ, нефтехимии, а также предприятия нефтегазового сектора и промышленности.

Параметры применения пенополиуретановой теплоизоляции:

Инженерные сети с рабочим давлением до 1,6 МПа и температурой транспортируемого вещества до 140С Цельсия.

Сфера применения нашей продукции:

- инженерные сети тепло- и водоснабжения (ГВС и ХВС) тепловых сетей,

- нефтегазопроводы, маслопроводы и нефтепродуктопроводы,

- системы транспортировки охлажденных веществ и криогенопроводы,

- транспортирующие сети иного промышленного назначения.

Наши услуги:

- работа по схеме обработки давальческого сырья,

- комплектация вспомогательными материалами,

- профессиональные консультации,

- доставка продукции на объект Заказчика.

Продукция предприятия имеет обширную географию поставок и за более чем десятилетнюю историю работы нами была произведена отгрузка широкой номенклатуры изделий на более, чем тысячу предприятий в десятки городов и населенных пунктов РФ. В числе приобретавших трубы в ППУ изоляции нашего производства множество предприятий из таких городов, как Москва (а также Московской области), Ярославль, Рязань, Калуга, Владимир, Тверь, Тула, Вологда, Кострома, Нижний Новгород, Волгоград и потребителей из Казахстана.

|

трубы ППУ для систем центрального отопления. часть 2

монтаж труб ППУ

Очень интересный процесс представляет собой непрерывное литье. Сущность способа состоит в том, что жидкий металл равномерно и непрерывно заливают в охлаждаемую форму-кристаллизатор с одного конца и в виде затвердевшего слитка (прутка, трубы, заготовки квадратного, прямоугольного или другого сечения). Затем его вытягивают специальным механизмом с другого конца. Производство труб неполным непрерывным литьем осуществляется на специальных литейных машинах. На поддоне с за¬травкой устанавливают песчаный стержень, образующий канавку в раструбе трубы. Жидкий чугун из ковша через литниковую воронку заливают в кристаллизатор (тонкостенную водоохлаждаемую форму), и когда металл поднимется до верха кристаллизатора, начинают опускать поддон, а вместе с ним извлекают и затвердевающую трубу из кристаллизатора. Подъем и опускание поддона осуществляются двигателем. Скорость извлечения трубы из кристаллизатора должна быть такой, чтобы время пребывания ее в кристаллизаторе было достаточным для затвердевания металла. Практически она составляет для труб с толщиной стенки 10-12 мм 0,75-1 м/мин. В процессе их производства неполным неполным непрерывным литьем происходит последовательное извлечение продукции из кристаллизатора, что обеспечивает высокую производительность процесса. Качество изделий (чистота поверхности, механические свойства) получается высоким, практически соответствующим качеству отливок, изготовляемых в металлических формах. Таким способом получают трубы диаметром до 800 мм и длиной до 10 м. Непрерывные способы производства труб Непрерывные способы производства предизолированных труб состоят из двух стадий. Первая из них - это нанесение пены на внутреннюю трубу путем литья или напыления. Во время второй стадии внешняя труба экструдируется или навивается поверх предварительно сформированной пены. Непрерывное производство труб требует изменения реакционной способности, скорости возрастания вязкости и скорости отверждения пены. Этого можно достигнуть при использовании модифицированных систем. Непрерывные технологии обеспечивают быстрое постоянное производство большого числа труб одного размера по сравнительно низкой цене. Уменьшение переполнения по сравнению с периодическим производством, а также уменьшение толщины внешней трубы позволяет уменьшить себестоимость труб. Однако изменение диаметра труб и толщины изоляции требует большого времени, что делает непрерывное производство менее мобильным по сравнению с периодическим. Большой объем капиталовложений делает непрерывные технологии пригодными только для производителей большого количества труб одного диаметра. Технология напыления При использовании данной технологии реагирующая смесь напыляется на вращающуюся внутреннюю трубу (см. рис. 6). Естественно, что пена должна реагировать очень быстро, чтобы обеспечить хорошую адгезию к трубе и предотвратить стекание. Для получения необходимой изолирующей способности напыление можно проводить в несколько слоев. При использовании данной технологии получается чрезвычайно однородная пена, так как путь, который должны пройти реагенты, минимален. В принципе этим способом можно получить пену любой толщины. Можно производить большие и длинные трубы с использованием маленьких заливочных машин. После напыления внешняя ПЭВП-труба экструдируется или накручивается вокруг пенной изоляции. Применяемая плотность пены и толщина внешней тру бы могут быть уменьшены, что позволяет сэкономить материалы. На практике эта технология применяется для труб большого диаметра. Применение ее для тонких труб может привести к большим потерям материалов, что экономически невыгод но. По сравнению с методом литья при изменении диаметра производимой трубы требуется большее время для настройки системы.

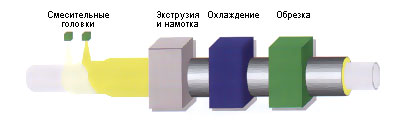

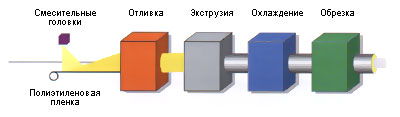

Метод литья При использовании технологии литья (см. рис. 7), реагирующая смесь наносится на полиэтиленовую (ПЭ) пленку, над которой расположена внутренняя труба. Полиэтиленовая пленка вместе с внутренней трубой вводится в круглую секцию с контролируемой температурой. Здесь пена расширяется и принимает форму. Для этого требуется минимальное переполнение. На конце пресс-формы во избежание дальнейшего расширения пена должна полностью затвердеть и иметь требуемые механические свойства. После этого внешняя ПЭВП-труба экструдируется вокруг пены и готовая труба режется на куски требуемой длины. По сравнению с методами периодической заливки путь, который необходимо пройти пене вдоль трубы, значительно сокращается. Однако реагирующей пене для заполнения секции необходимо полностью окружить внутреннюю трубу. Этот метод подходит только для труб малого и среднего диаметра, в особенности для производства гибких труб, которые обычно имеют длину несколько сот метров и сразу после изготовления накручиваются на барабан. В данном случае этот метод подходит идеально, так как он не накладывает никаких ограничений на длину производимой трубы.

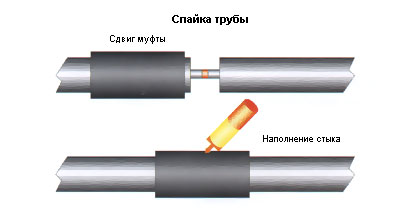

Дополнительные методики Заполнение стыков Когда конструируется большая отопительная сеть, 6- или 16-метровые трубы после укладки должны быть состыкованы. Этот процесс включает в себя сварку стальных труб, сварку внешних полиэтиленовых труб и заполнение образовавшейся полости полиуретановой пеной (см. рис. 8). Стыки можно считать наиболее слабым местом сети. Поэтому чрезвычайно важно иметь квалифицированный и опытный персонал, способный на месте определить условия работы и выполнить ее. Все параметры для качественной заливки труб, перечисленные выше (температура труб и компонентов, качество поверхности трубы и плотность пены при заливке), также важны при заполнении стыков. Компоненты для заливки стыков обычно смешиваются на месте вручную, хотя можно использовать и небольшие заливочные машины. Важно, чтобы реакционная способность системы для стыков была ниже той, что используется для труб. Это дает достаточное количество времени для тщательного смешивания компонентов и осторожного введения смеси в полость между трубами через заливочное/вентиляционное отверстие муфты.

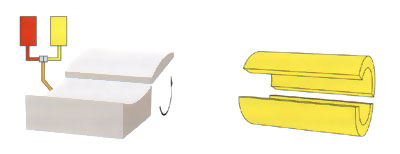

Производство скорлуп Иногда для заполнения стыков или для ремонта изоляции существующей теплосети используются полиуретановые скорлупы. Их вырезают из блоков пены или отливают в виде половинки трубы (см. рис. 9). Для избежания прилипания пены к форме при литые ее поверхность предварительно покрывают специальным составом. Для правильного протекания процесса и образования прочного поверхностного слоя форму следует нагреть до 30-40°С. Требования к пене, используемой для производства трубных скорлуп, в принципе те же, что и для заливки самих труб, хотя в данном случае нет адгезии пены к трубе. Следовательно, для производства труб и скорлуп можно использовать одинаковые системы. Однако для увеличения скорости производства реакционная способность системы может быть увеличена путем добавления катализатора. Это позволит сократить время, по истечении которого пена может быть вынута из формы. Меньшее переполнение, а следовательно, и большая плотность свободной пены также позволяет сократить время литья.

Источник: |